ಲೇಸರ್ ಡ್ರಿಲ್ಲಿಂಗ್ ಟೆಕ್ನಾಲಜಿ- ಎಚ್ಡಿಐ ಪಿಸಿಬಿ ಬೋರ್ಡ್ಗಳ ತಯಾರಿಕೆಯ ಅಗತ್ಯ

ಪೋಸ್ಟ್: ಜುಲೈ 7, 2022

ವರ್ಗಗಳು:ಬ್ಲಾಗ್ಗಳು

ಟ್ಯಾಗ್ಗಳು: ಪಿಸಿಬಿ, ಪಿಸಿಬಿ ಫ್ಯಾಬ್ರಿಕೇಶನ್, ಸುಧಾರಿತ ಪಿಸಿಬಿ, ಎಚ್ಡಿಐ ಪಿಸಿಬಿ

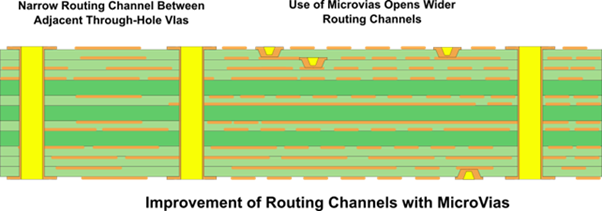

ಮೈಕ್ರೋವಿಯಾಸ್ಬ್ಲೈಂಡ್ ವಯಾ-ಹೋಲ್ಸ್ (BVHs) ಎಂದು ಸಹ ಕರೆಯಲಾಗುತ್ತದೆಮುದ್ರಿತ ಸರ್ಕ್ಯೂಟ್ ಬೋರ್ಡ್ಗಳು(PCBs) ಉದ್ಯಮ.ಈ ರಂಧ್ರಗಳ ಉದ್ದೇಶವು ಬಹುಪದರದ ಮೇಲೆ ಪದರಗಳ ನಡುವೆ ವಿದ್ಯುತ್ ಸಂಪರ್ಕಗಳನ್ನು ಸ್ಥಾಪಿಸುವುದುಸರ್ಕ್ಯೂಟ್ ಬೋರ್ಡ್.ಎಲೆಕ್ಟ್ರಾನಿಕ್ಸ್ ವಿನ್ಯಾಸಗೊಳಿಸಿದಾಗಎಚ್ಡಿಐ ತಂತ್ರಜ್ಞಾನ, ಮೈಕ್ರೋವಿಯಾಗಳನ್ನು ಅನಿವಾರ್ಯವಾಗಿ ಪರಿಗಣಿಸಲಾಗುತ್ತದೆ.ಪ್ಯಾಡ್ಗಳ ಮೇಲೆ ಅಥವಾ ಹೊರಗೆ ಇರಿಸುವ ಸಾಮರ್ಥ್ಯವು ವಿನ್ಯಾಸಕಾರರಿಗೆ ತಲಾಧಾರದ ದಟ್ಟವಾದ ಭಾಗಗಳಲ್ಲಿ ರೂಟಿಂಗ್ ಜಾಗವನ್ನು ಆಯ್ಕೆ ಮಾಡಲು ಹೆಚ್ಚಿನ ನಮ್ಯತೆಯನ್ನು ನೀಡುತ್ತದೆ, ಪರಿಣಾಮವಾಗಿ,PCB ಬೋರ್ಡ್ಗಳುಗಾತ್ರವನ್ನು ಗಮನಾರ್ಹವಾಗಿ ಕುಗ್ಗಿಸಬಹುದು.

HDI ಬೋರ್ಡ್ಗಳ PCB ತಯಾರಕರಿಗೆ, ನಿಖರವಾದ ಮೈಕ್ರೋವಿಯಾಗಳನ್ನು ಕೊರೆಯಲು ಲೇಸರ್ ಡ್ರಿಲ್ ಅತ್ಯುತ್ತಮ ಆಯ್ಕೆಯಾಗಿದೆ.ಈ ಮೈಕ್ರೋವಿಯಾಗಳು ಗಾತ್ರದಲ್ಲಿ ಚಿಕ್ಕದಾಗಿರುತ್ತವೆ ಮತ್ತು ನಿಖರವಾದ ನಿಯಂತ್ರಿತ ಆಳದ ಕೊರೆಯುವಿಕೆಯ ಅಗತ್ಯವಿರುತ್ತದೆ.ಈ ನಿಖರತೆಯನ್ನು ಸಾಮಾನ್ಯವಾಗಿ ಲೇಸರ್ ಡ್ರಿಲ್ಗಳಿಂದ ಸಾಧಿಸಬಹುದು.ಲೇಸರ್ ಕೊರೆಯುವಿಕೆಯು ರಂಧ್ರವನ್ನು ಕೊರೆಯಲು (ಆವಿಯಾಗಿಸಲು) ಹೆಚ್ಚು ಕೇಂದ್ರೀಕೃತ ಲೇಸರ್ ಶಕ್ತಿಯನ್ನು ಬಳಸುವ ಪ್ರಕ್ರಿಯೆಯಾಗಿದೆ.ಚಿಕ್ಕ ಗಾತ್ರಗಳೊಂದಿಗೆ ವ್ಯವಹರಿಸುವಾಗಲೂ ನಿಖರತೆಯನ್ನು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಲು ಲೇಸರ್ ಕೊರೆಯುವಿಕೆಯು PCB ಬೋರ್ಡ್ನಲ್ಲಿ ನಿಖರವಾದ ರಂಧ್ರಗಳನ್ನು ರಚಿಸುತ್ತದೆ.ತೆಳುವಾದ ಫ್ಲಾಟ್ ಗ್ಲಾಸ್ ಬಲವರ್ಧನೆಯ ಮೇಲೆ ಲೇಸರ್ಗಳು 2.5 ರಿಂದ 3-ಮಿಲ್ ವಯಾಸ್ ಅನ್ನು ಕೊರೆಯಬಹುದು.ಬಲವರ್ಧಿತ ಡೈಎಲೆಕ್ಟ್ರಿಕ್ ಸಂದರ್ಭದಲ್ಲಿ (ಯಾವುದೇ ಗಾಜಿನೊಂದಿಗೆ), ಲೇಸರ್ಗಳನ್ನು ಬಳಸಿಕೊಂಡು 1-ಮಿಲ್ ವಯಾಸ್ ಅನ್ನು ಕೊರೆಯಲು ಸಾಧ್ಯವಿದೆ.ಆದ್ದರಿಂದ, ಮೈಕ್ರೋವಿಯಾಗಳನ್ನು ಕೊರೆಯಲು ಲೇಸರ್ ಕೊರೆಯುವಿಕೆಯನ್ನು ಶಿಫಾರಸು ಮಾಡಲಾಗುತ್ತದೆ.

ಮೆಕ್ಯಾನಿಕಲ್ ಡ್ರಿಲ್ ಬಿಟ್ಗಳೊಂದಿಗೆ 6 ಮಿಲಿ (0.15 ಮಿಮೀ) ವ್ಯಾಸದ ರಂಧ್ರಗಳ ಮೂಲಕ ನಾವು ಡ್ರಿಲ್ ಮಾಡಬಹುದಾದರೂ, ತೆಳುವಾದ ಡ್ರಿಲ್-ಬಿಟ್ಗಳು ತುಂಬಾ ಸುಲಭವಾಗಿ ಸ್ನ್ಯಾಪ್ ಆಗುವುದರಿಂದ ಉಪಕರಣದ ವೆಚ್ಚವು ಗಮನಾರ್ಹವಾಗಿ ಹೆಚ್ಚಾಗುತ್ತದೆ ಮತ್ತು ಆಗಾಗ್ಗೆ ಬದಲಿ ಅಗತ್ಯವಿರುತ್ತದೆ.ಯಾಂತ್ರಿಕ ಕೊರೆಯುವಿಕೆಗೆ ಹೋಲಿಸಿದರೆ, ಲೇಸರ್ ಕೊರೆಯುವಿಕೆಯ ಅನುಕೂಲಗಳನ್ನು ಕೆಳಗೆ ಪಟ್ಟಿ ಮಾಡಲಾಗಿದೆ:

- ಸಂಪರ್ಕವಿಲ್ಲದ ಪ್ರಕ್ರಿಯೆ:ಲೇಸರ್ ಕೊರೆಯುವಿಕೆಯು ಸಂಪೂರ್ಣವಾಗಿ ಸಂಪರ್ಕವಿಲ್ಲದ ಪ್ರಕ್ರಿಯೆಯಾಗಿದೆ ಮತ್ತು ಆದ್ದರಿಂದ ಡ್ರಿಲ್ಲಿಂಗ್ ಕಂಪನದಿಂದ ಡ್ರಿಲ್ ಬಿಟ್ ಮತ್ತು ವಸ್ತುಗಳ ಮೇಲೆ ಉಂಟಾಗುವ ಹಾನಿಯನ್ನು ತೆಗೆದುಹಾಕಲಾಗುತ್ತದೆ.

- ನಿಖರವಾದ ನಿಯಂತ್ರಣ:ಕಿರಣದ ತೀವ್ರತೆ, ಶಾಖದ ಉತ್ಪಾದನೆ ಮತ್ತು ಲೇಸರ್ ಕಿರಣದ ಅವಧಿಯು ಲೇಸರ್ ಡ್ರಿಲ್ಲಿಂಗ್ ತಂತ್ರಗಳಿಗೆ ನಿಯಂತ್ರಣದಲ್ಲಿದೆ, ಹೀಗಾಗಿ ಇದು ಹೆಚ್ಚಿನ ನಿಖರತೆಯೊಂದಿಗೆ ವಿಭಿನ್ನ ರಂಧ್ರದ ಆಕಾರಗಳನ್ನು ಸ್ಥಾಪಿಸಲು ಸಹಾಯ ಮಾಡುತ್ತದೆ.ಈ ಸಹಿಷ್ಣುತೆ ± 3 ಮಿಲಿ ಗರಿಷ್ಠ PTH ಸಹಿಷ್ಣುತೆ ± 3 ಮಿಲಿ ಮತ್ತು ± 4 ಮಿಲಿ NPTH ಸಹಿಷ್ಣುತೆಯೊಂದಿಗೆ ಯಾಂತ್ರಿಕ ಕೊರೆಯುವಿಕೆಗಿಂತ ಕಡಿಮೆಯಾಗಿದೆ.ಇದು ಎಚ್ಡಿಐ ಬೋರ್ಡ್ಗಳನ್ನು ತಯಾರಿಸುವಾಗ ಕುರುಡು, ಸಮಾಧಿ ಮತ್ತು ಜೋಡಿಸಲಾದ ವಯಾಸ್ಗಳ ರಚನೆಯನ್ನು ಅನುಮತಿಸುತ್ತದೆ.

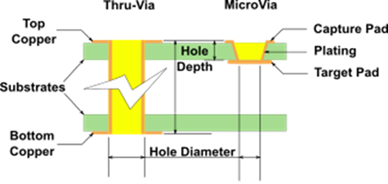

- ಹೆಚ್ಚಿನ ಆಕಾರ ಅನುಪಾತ:ಮುದ್ರಿತ ಸರ್ಕ್ಯೂಟ್ ಬೋರ್ಡ್ನಲ್ಲಿ ಕೊರೆಯಲಾದ ರಂಧ್ರದ ಪ್ರಮುಖ ನಿಯತಾಂಕಗಳಲ್ಲಿ ಒಂದು ಆಕಾರ ಅನುಪಾತವಾಗಿದೆ.ಇದು ಒಂದು ಮೂಲಕ ರಂಧ್ರದ ವ್ಯಾಸದ ರಂಧ್ರದ ಆಳವನ್ನು ಪ್ರತಿನಿಧಿಸುತ್ತದೆ.ಲೇಸರ್ಗಳು ಸಾಮಾನ್ಯವಾಗಿ 3-6 ಮಿಲಿ (0.075mm-0.15mm) ವರೆಗಿನ ಸಣ್ಣ ವ್ಯಾಸವನ್ನು ಹೊಂದಿರುವ ರಂಧ್ರಗಳನ್ನು ರಚಿಸಬಹುದಾದ್ದರಿಂದ, ಅವು ಹೆಚ್ಚಿನ ಆಕಾರ ಅನುಪಾತವನ್ನು ಒದಗಿಸುತ್ತವೆ.ಮೈಕ್ರೋವಿಯಾ ಸಾಮಾನ್ಯ ಮೂಲಕ ಹೋಲಿಸಿದರೆ ವಿಭಿನ್ನ ಪ್ರೊಫೈಲ್ ಅನ್ನು ಹೊಂದಿದೆ, ಇದು ವಿಭಿನ್ನ ಆಕಾರ ಅನುಪಾತಕ್ಕೆ ಕಾರಣವಾಗುತ್ತದೆ.ವಿಶಿಷ್ಟವಾದ ಮೈಕ್ರೋವಿಯಾವು 0.75:1 ರ ಆಕಾರ ಅನುಪಾತವನ್ನು ಹೊಂದಿರುತ್ತದೆ.

- ವೆಚ್ಚ-ಪರಿಣಾಮಕಾರಿ:ಲೇಸರ್ ಕೊರೆಯುವಿಕೆಯು ಯಾಂತ್ರಿಕ ಕೊರೆಯುವಿಕೆಗಿಂತ ಗಮನಾರ್ಹವಾಗಿ ವೇಗವಾಗಿರುತ್ತದೆ, ಬಹುಪದರದ ಬೋರ್ಡ್ನಲ್ಲಿ ದಟ್ಟವಾಗಿ ಇರಿಸಲಾಗಿರುವ ವಯಾಸ್ಗಳನ್ನು ಕೊರೆಯಲು ಸಹ.ಇದಲ್ಲದೆ, ಸಮಯ ಕಳೆದಂತೆ, ಮುರಿದ ಡ್ರಿಲ್ ಬಿಟ್ಗಳನ್ನು ಆಗಾಗ್ಗೆ ಬದಲಾಯಿಸುವುದರಿಂದ ಹೆಚ್ಚುವರಿ ವೆಚ್ಚಗಳು ಹೆಚ್ಚಾಗುತ್ತವೆ ಮತ್ತು ಲೇಸರ್ ಡ್ರಿಲ್ಲಿಂಗ್ಗೆ ಹೋಲಿಸಿದರೆ ಯಾಂತ್ರಿಕ ಕೊರೆಯುವಿಕೆಯು ಹೆಚ್ಚು ದುಬಾರಿಯಾಗಬಹುದು.

- ಬಹು ಕಾರ್ಯ:ಕೊರೆಯಲು ಬಳಸುವ ಲೇಸರ್ ಯಂತ್ರಗಳನ್ನು ವೆಲ್ಡಿಂಗ್, ಕತ್ತರಿಸುವುದು ಇತ್ಯಾದಿ ಇತರ ಉತ್ಪಾದನಾ ಪ್ರಕ್ರಿಯೆಗಳಿಗೆ ಸಹ ಬಳಸಬಹುದು.

PCB ತಯಾರಕರುವಿವಿಧ ಲೇಸರ್ ಆಯ್ಕೆಗಳಿವೆ.PCB ShinTech HDI PCB ಗಳನ್ನು ತಯಾರಿಸುವಾಗ ಕೊರೆಯಲು ಅತಿಗೆಂಪು ಮತ್ತು ನೇರಳಾತೀತ ತರಂಗಾಂತರದ ಲೇಸರ್ಗಳನ್ನು ನಿಯೋಜಿಸುತ್ತದೆ.ಪಿಸಿಬಿ ತಯಾರಕರು ರಾಳ, ಬಲವರ್ಧಿತ ಪ್ರಿಪ್ರೆಗ್ ಮತ್ತು ಆರ್ಸಿಸಿಯಂತಹ ಹಲವಾರು ಡೈಎಲೆಕ್ಟ್ರಿಕ್ ವಸ್ತುಗಳನ್ನು ಬಳಸುವುದರಿಂದ ವಿಭಿನ್ನ ಲೇಸರ್ ಸಂಯೋಜನೆಗಳು ಅವಶ್ಯಕ.

ಕಿರಣದ ತೀವ್ರತೆ, ಶಾಖದ ಉತ್ಪಾದನೆ ಮತ್ತು ಲೇಸರ್ ಕಿರಣದ ಅವಧಿಯನ್ನು ವಿವಿಧ ಸಂದರ್ಭಗಳಲ್ಲಿ ಪ್ರೋಗ್ರಾಮ್ ಮಾಡಬಹುದು.ಕಡಿಮೆ-ಫ್ಲುಯೆನ್ಸ್ ಕಿರಣಗಳು ಸಾವಯವ ವಸ್ತುಗಳ ಮೂಲಕ ಕೊರೆಯಬಹುದು ಆದರೆ ಲೋಹಗಳನ್ನು ಹಾನಿಯಾಗದಂತೆ ಬಿಡುತ್ತವೆ.ಲೋಹ ಮತ್ತು ಗಾಜಿನ ಮೂಲಕ ಕತ್ತರಿಸಲು, ನಾವು ಹೆಚ್ಚಿನ ಫ್ಲೂಯೆನ್ಸ್ ಕಿರಣಗಳನ್ನು ಬಳಸುತ್ತೇವೆ.ಕಡಿಮೆ-ಫ್ಲುಯೆನ್ಸ್ ಕಿರಣಗಳಿಗೆ 4-14 ಮಿಲ್ (0.1-0.35 ಮಿಮೀ) ವ್ಯಾಸದ ಕಿರಣಗಳ ಅಗತ್ಯವಿರುತ್ತದೆ, ಹೆಚ್ಚಿನ ಫ್ಲೂಯೆನ್ಸ್ ಕಿರಣಗಳಿಗೆ ಸುಮಾರು 1 ಮಿಲಿ (0.02 ಮಿಮೀ) ವ್ಯಾಸದ ಕಿರಣಗಳ ಅಗತ್ಯವಿರುತ್ತದೆ.

ಪಿಸಿಬಿ ಶಿನ್ಟೆಕ್ನ ಉತ್ಪಾದನಾ ತಂಡವು ಲೇಸರ್ ಸಂಸ್ಕರಣೆಯಲ್ಲಿ 15 ವರ್ಷಗಳ ಪರಿಣತಿಯನ್ನು ಸಂಗ್ರಹಿಸಿದೆ ಮತ್ತು ಎಚ್ಡಿಐ ಪಿಸಿಬಿ ಪೂರೈಕೆಯಲ್ಲಿ, ವಿಶೇಷವಾಗಿ ಹೊಂದಿಕೊಳ್ಳುವ ಪಿಸಿಬಿ ಫ್ಯಾಬ್ರಿಕೇಶನ್ನಲ್ಲಿ ಯಶಸ್ಸಿನ ದಾಖಲೆಯನ್ನು ಸಾಬೀತುಪಡಿಸಿದೆ.ನಿಮ್ಮ ವ್ಯಾಪಾರ ಕಲ್ಪನೆಗಳನ್ನು ಪರಿಣಾಮಕಾರಿಯಾಗಿ ಮಾರುಕಟ್ಟೆಗೆ ಬೆಂಬಲಿಸಲು ಸ್ಪರ್ಧಾತ್ಮಕ ಬೆಲೆಯೊಂದಿಗೆ ವಿಶ್ವಾಸಾರ್ಹ ಸರ್ಕ್ಯೂಟ್ ಬೋರ್ಡ್ಗಳು ಮತ್ತು ವೃತ್ತಿಪರ ಸೇವೆಯನ್ನು ಒದಗಿಸಲು ನಮ್ಮ ಪರಿಹಾರಗಳನ್ನು ವಿನ್ಯಾಸಗೊಳಿಸಲಾಗಿದೆ.

ದಯವಿಟ್ಟು ನಿಮ್ಮ ವಿಚಾರಣೆ ಅಥವಾ ಉಲ್ಲೇಖ ವಿನಂತಿಯನ್ನು ನಮಗೆ ಇಲ್ಲಿ ಕಳುಹಿಸಿsales@pcbshintech.comನಿಮ್ಮ ಕಲ್ಪನೆಯನ್ನು ಮಾರುಕಟ್ಟೆಗೆ ತರಲು ನಿಮಗೆ ಸಹಾಯ ಮಾಡಲು ಉದ್ಯಮದ ಅನುಭವವನ್ನು ಹೊಂದಿರುವ ನಮ್ಮ ಮಾರಾಟ ಪ್ರತಿನಿಧಿಗಳಲ್ಲಿ ಒಬ್ಬರನ್ನು ಸಂಪರ್ಕಿಸಲು.

ನೀವು ಯಾವುದೇ ಪ್ರಶ್ನೆಗಳನ್ನು ಹೊಂದಿದ್ದರೆ ಅಥವಾ ಹೆಚ್ಚುವರಿ ಮಾಹಿತಿ ಅಗತ್ಯವಿದ್ದರೆ, ನಮಗೆ ಕರೆ ಮಾಡಲು ಮುಕ್ತವಾಗಿರಿ+86-13430714229ಅಥವಾನಮ್ಮನ್ನು ಸಂಪರ್ಕಿಸಿ on www.pcbshintech.com.

ಪೋಸ್ಟ್ ಸಮಯ: ಜುಲೈ-10-2022